Ефективність енергоресурсів

Складна і неоднозначна ситуація на світовому металургійному та енергетичному ринках, висока конкуренція, вибірковість і вимогливість споживачів призводять до того, що металургійні компанії все частіше впроваджують технології дозволяють знижувати споживання енергоресурсів та підвищувати ефективність їх використання в промисловості.

Тренд на зниження

В останні роки Україна прагне до зниження споживання енергоресурсів, але все одно ми витрачаємо в два-три рази більше енергії на одиницю ВВП, ніж країни ЄС. При цьому рівень витрат становив до 2,7 % від світової частки первинної енергії, тоді як чисельність населення не досягала 1% від світової.

Хоча тренд зниження споживання енергії і спостерігається, але цифри свідчать про те, що українська промисловість все ще витрачає занадто багато енергії, тобто є високоенергоємної, але з малою ефективністю, що значно обмежує і стримує конкурентоспроможність національного виробництва.

Найбільш енергоємними галузями промисловості є:

- металургійна,

- хімічна,

- машинобудівна.

Ці галузі є основними експортерами, які мають бути максимально конкурентоспроможними на світових ринках.

За всіма напрямами

Зниження витрат та енергозбереження в промисловості можливе в наступних напрямках:

- модернізація виробництва,

- запровадження нових енергозберігаючих технологій та обладнання,

- зниження витрат енергоносіїв та ін

Питання енергозбереження завжди були в центрі уваги, проте жорсткі економічні передумови для реального зменшення споживання енергії з'явилися останнім часом, у зв'язку з різким стрибком цін на природний газ, що призвело до зниження конкурентоспроможності вітчизняних підприємств.

В слідстві чого, на металургійних підприємствах почали активно відмовлятися від природного газу в доменному виробництві - шляхом вдування вугільного пилу в піч, почали будувати сучасні сталеплавильні конвертери, МБЛЗ і ін

.jpg) Але це поодинокі, нехай і великі об'єкти споживання енергії.

Але це поодинокі, нехай і великі об'єкти споживання енергії.

При цьому в металургії, машинобудуванні, хімічній та інших галузях задіяні декілька тисяч промислових печей для сушіння, нагрівання, термообробки виробів і матеріалів. Джерелом енергії в цих печах служить паливо — природний газ.

Тому питання зниження витрат природного газу, особливо в умовах ефективного виробництва, є актуальним.

Поряд з цим, ринок вимагає поліпшення якості виробів і продукції, що безпосередньо залежать від якості нагріву, кування і наступної термообробки заготовки (тобто гарантійне забезпечення необхідних механічних властивостей і ін)

вся справа в печі

Нагрівальну або термічну піч як теплотехнічний агрегат слід розглядати у вигляді поєднання окремих конструктивних і технологічних складових, кожна з яких має строго певне функціональне призначення.

До таких основних складових належать:

- теплова аеродинамічна схема печі;

- конструкція футеровки печі і в цілому;

- системи КВП і автоматики.

Основними чинниками, що роблять значний вплив на нераціональність використання природного газу піччю є:

- недопал палива і надлишок повітря, що надходить на горіння;

- втрати тепла за рахунок нещільностей і значної акумуляції тепла в футеровці;

- недостатня герметизація викочування поду;

- втрати тепла з відхідними димовими газами;

- недовантаження печей за масою садки;

- порушення технології та ін

Перетворивши схему керування роботою печі, а саме, удосконаливши схему подачі газу, що забезпечує необхідний допалювання палива і стабілізуючу процес горіння, можна домогтися високої швидкість полум'я, що дозволяє поліпшити процес конвективного теплообміну і тим самим сприяє утворенню рівномірного температурного поля в печі. Завдяки чому злитки швидше і рівномірніше прогріваються.

Раніше для контролю тиску в обв'язці пальників використовувалися імпульсні лінії з напоромерами, встановленими на окремих щитах, розташованих на віддалі від місць виміру, на новостворених печах контроль тиску газу проводиться безпосередньо за допомогою встановлених в обв'язці пальників манометрів.

Так як втрати тепла через щілини, що існують між каркасом і викатним подом досить значні, то механізму герметизації поду приділяється підвищена увага.

Схеми герметизації

Надійним і простим в обслуговуванні принципом герметизації є використання подвійного піскового затвора, який ефективно запобігає вихід тепла з робочого простору печі в навколишнє середовище.

Вирішуючи проблему негерметичності робочого простору печі і втрат на нагрівання футеровки (тобто акумуляцію тепла) загалом, головним завданням стає вибір типу футеровки печі. Найбільш ефективним є композитний футеровочный матеріал, що складається з вогнетривких, ізоляційних і жароміцних видів цегли і бетону, м'яких керамоволокнистих матів і модулів), надійних технологій кріплення матеріалів металевими елементами, а також технологій з'єднання матеріалів між собою спеціальними термошвом.

Впровадження комбінованої футеровки дозволяє отримати ряд переваг для нагрівальних печей:

- цегла і бетон менш газопроницаемы, і більш міцні в умовах дії високих температур;

- така футеровка більш инерционна;

- застосування нових технологій кріплення і монтажу футеровки, а також багатошаровість ізоляційних і вогнетривких блоків, дозволяє досягти максимальної герметичності і теплоізолірованності робочого простору печі, що призводить до зниження температури на зовнішній поверхні каркаса, тобто зменшує втрати тепла;

- кращі тепловипромінюючі властивості в умовах температурного режиму вище 1100 С, коли нагрів металу зливка відбувається здебільшого не за рахунок конвекції, а за рахунок теплового випромінювання.

Утилізація теплоти

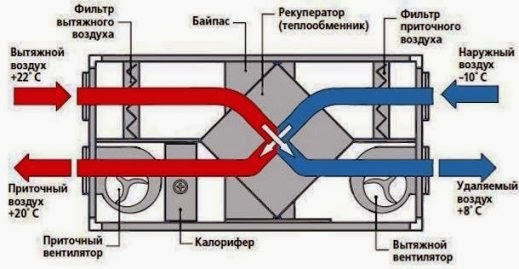

Використання рекуператорів (теплообмінник поверхневого типу, який використовує тепло із стороннього джерела),так само дозволяє знизити енергоспоживання печей, термічного обладнання.

Рекуператор дозволяє нагріти вдуваемый для горіння повітря на температуру від +150 до +300 С.

Встановлення котлів-утилізаторів або теплогенераторів в печах дозволяє утилізувати теплоту пічних газів, що відходять, температура яких до розведення іноді досягає до +900 С.

Тепло нагрітої у них води відходять продуктами горіння може використовуватися як для технічних, так і для побутових цілей.

Отпимизация механічної обробки

Однією з основних завдань, паралельно з економією природного газу, є пошук більш раціональних підходів до використання електроенергії на всіх стадіях виробництва продукції. Наприклад, на машинобудівних заводах не багато приділяють увагу споживання електроенергії на стадіях обробки, в т. ч. на механічній обробці деталей.

Системи видалення стружки споживають значну кількість електроенергії, а враховуючи стабільно наростаючу вартість палива та енергоносіїв, витрати на електрику в загальній собівартості продукції машинобудування незмінно збільшується.

Незважаючи на всю гостроту питання, на поточний момент немає комплексного рішення щодо економії енергії в механічній обробці.

Зменшення витрат електрики в процесі різання та втрат енергії в приводах металорізальних верстатів дозволяє знижувати собівартість, підвищуючи таким чином конкурентоспроможність продукції.

Доменне виробництво

Модернізація, наприклад, доменного виробництва, дозволяє забезпечувати надійну роботу доменних печей, зменшувати втрати чавуну зі шлаком, знижувати енерго - і трудомісткість операцій з випуску чавуну, підвищувати безпеку праці.

Жорстка конкуренція металопродукції на світовому ринку вимагає постійної модернізації процесів і технологій виробництва.

Використання енергозберігаючих і ресурсозберігаючих технологій вимагають комплексного підходу і є незаперечними пріоритетами ефективного виробництва в недалекому майбутньому.

Питання зниження загальних витрат металургійного виробництва визначається зниженням витрат при виплавці, транспортуванні і зберіганні чавуну.

Впровадження високопродуктивних технології виробництва металу, дозволяє знизити енерговитрати та інші ресурси, які безпосередньо впливають на загальну ефективність виробництва, рентабельність і прибуток компаній.

Домогтися максимального результату в управлінні цими ресурсами можна завдяки функціонуванню і розвитку компанії.

Опубліковано: 19.01.2017

Поділитися:

Ваша область

?

Ваша область

?