Энергоэффективное призводство

Сложная и неоднозначная ситуация на мировом металлургическом и энергетическом рынках, высокая конкуренция, избирательность и требовательность потребителей приводят к тому, что металлургические компании все чаще внедряют технологии позволяющие снижать потребление энергоресурсов и повышать эффективность их использования в промышленности.

Тренд на снижение

В последние годы Украина стремится к снижению потребления энергоресурсов, но все равно мы затрачиваем в два-три раза больше энергии на единицу ВВП, чем страны ЕС. При этом уровень расхода составлял до 2,7 % от мировой доли первичной энергии, тогда как численность населения не достигала и 1 % от мировой.

Хотя тренд снижения потребления энергии и наблюдается, но цифры свидетельствуют, о том, что украинская промышленность все еще затрачивает слишком много энергии, то есть является высокоэнергоемкой, но с малой эффективностью, что значительно ограничивает и сдерживает конкурентоспособность национального производства.

Наиболее энергоемкими отраслями промышленности являются:

- металлургическая,

- химическая,

- машиностроительная.

Эти же отрасли являются и основными экспортерами, которые должны быть максимально конкурентоспособными на мировых рынках.

По всем направлениям

Снижение затрат и энергосбережение в промышленности возможно в следующих направлениях:

- модернизация производства,

- введение новых энергосберегающих технологий и оборудования,

- снижение расходов энергоносителей и др.

Вопросы энергосбережения всегда были в центре внимания, однако жесткие экономические предпосылки для реального уменьшения потребления энергии появились в последнее время, в связи с резким скачком цен на природный газ, что привело к снижению конкурентоспособности отечественных предприятий.

В следствии чего, на металлургических предприятиях начали активно отказываться от природного газа, например, в доменном производстве - путем вдувания в печь угольной пыли, начали строить современные сталеплавильные конвертеры, МНЛЗ и др.

.jpg) Но это единичные, пусть и крупные объекты потребления энергии.

Но это единичные, пусть и крупные объекты потребления энергии.

При этом в металлургии, машиностроении, химической и других отраслях задействованы несколько тысяч промышленных печей для сушки, нагрева, термообработки изделий и материалов. Источником энергии в этих печах служит топливо — природный газ.

Поэтому вопрос снижения расхода природного газа, особенно в условиях эффективного производства, является актуальным.

Наряду с этим, рынок требует улучшения качества изделий и продукции, которое напрямую зависят от качества нагрева, ковки и последующей термообработки заготовки (т. е. гарантийное обеспечение требуемых механических свойств и др.)

Все дело в печи

Нагревательную или термическую печь как теплотехнический агрегат следует рассматривать в виде сочетания отдельных конструктивных и технологических составляющих, каждая из которых имеет строго определенное функциональное назначение.

К таким основным составляющим относятся:

- тепловая аэродинамическая схема печи;

- конструкция футеровки и печи в целом;

- системы КИП и автоматики.

Основными факторами, оказывающими значительное влияние на нерациональность использования природного газа печью являются:

- недожог топлива и избыток воздуха, поступающего на горение;

- потери тепла за счет неплотностей и значительной аккумуляции тепла в футеровке;

- недостаточная герметизация выкатного пода;

- потери тепла с уходящими дымовыми газами;

- недогруз печей по массе садки;

- нарушение технологии и др.

Преобразовав схему управления работой печи, а именно, усовершенствовав схему подачи газа, обеспечивающую необходимый дожиг топлива и стабилизирующую процесс горения, можно добиться высокой скорость пламени, что позволяет улучшить процесс конвективного теплообмена и тем самым способствует образованию равномерного температурного поля в печи. Благодаря чему слитки быстрее и равномернее прогреваются.

Ранее для контроля давления в обвязке горелок использовались импульсные линии с напоромерами, установленными на отдельных щитах, располагающихся в отдалении от мест замера, на вновь созданных печах контроль давления газа производится непосредственно с помощью установленных в обвязке горелок манометров.

Так как потери тепла через щели, существующие между каркасом и выкатным подом весьма значительны, то механизму герметизации пода уделяется повышенное внимание.

Схемы герметизации

Надежным и простым в обслуживании принципом герметизации является использование двойного песочного затвора, который эффективно предотвращает выход тепла из рабочего пространства печи в окружающую среду.

Решая проблему негерметичности рабочего пространства печи и потерь на нагрев футеровки (т. е. аккумуляцию тепла) в общем, главной задачей становится выбор типа футеровки печи. Наиболее эффективным является композитный футеровочный материал, состоящий из огнеупорных, изоляционных и жаропрочных видов кирпича и бетона, мягких керамоволокнистых матов и модулей), надежных технологий крепления материалов металлическими элементами, а также технологий соединения материалов между собой специальными термошвами.

Внедрение комбинированной футеровки позволяет получить ряд преимуществ для нагревательных печей:

- кирпич и бетон менее газопроницаемы, и более прочны в условиях воздействия высоких температур;

- такая футеровка более инерционна;

- применение новых технологий крепления и монтажа футеровки, а также многослойность изоляционных и огнеупорных блоков, позволяет добиться максимальной герметичности и теплоизолированности рабочего пространства печи, что приводит к снижению температуры на наружной поверхности каркаса, т. е. уменьшает потери тепла;

- лучшие теплоизлучающие свойства в условиях температурного режима выше 1100 С, когда нагрев металла слитка происходит большей частью не за счет конвекции, а за счет теплового излучения.

Утилизация теплоты

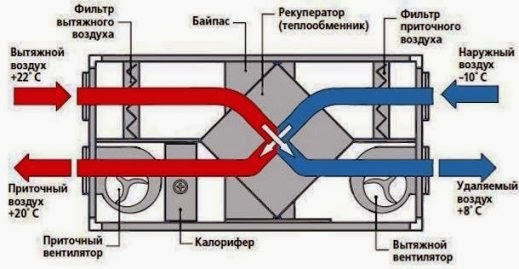

Использование рекуператоров (теплообменник поверхностного типа, который использует тепло из постороннего источника),так же позволяет снизить энергопотребление печей и термического оборудования.

Рекуператор позволяет нагреть вдуваемый для горения воздух на температуру от +150 С до +300 С.

Установка котлов-утилизаторов или теплогенераторов в печах позволяет утилизировать теплоту печных отходящих газов, температура которых до разбавления иногда достигает до +900 С.

Тепло нагретой в них воды отходящими продуктами горения может использоваться как для технических, так и для бытовых целей.

Отпимизация механической обработки

Одной из основных задач, параллельно с экономией природного газа, является поиск более рациональных подходов к использованию электроэнергии на всех стадиях производства продукции. Например, на машиностроительных заводах не многие уделяют внимание потреблению электроэнергии на стадиях обработки, в т. ч. на механической обработке деталей.

Системы удаления стружки потребляют существенное количество электроэнергии, а учитывая стабильно возростающую стоимость топлива и энергоносителей, расходы на электричество в общей себестоимости продукции машиностроения неизменно увеличивается.

Несмотря на всю остроту вопроса, на текущий момент нет комплексного решения по экономии энергии в механической обработке.

Уменьшение затрат электричества в процессе резания и потерь энергии в приводах металлорежущих станков позволяет снижать себестоимость, повышая таким образом, конкурентоспособность продукции.

Доменное производство

Модернизация, например, доменного производства, позволяет обеспечивать более надежную работу доменных печей, уменьшать потери чугуна со шлаком, снижать энерго- и трудоемкость операций по выпуску чугуна, повышать безопасность труда.

Жесткая конкуренция металлопродукции на мировом рынке требует постоянной модернизации процессов и технологий производства.

Использование энергосберегающих и ресурсосберегающих технологий требуют комплексного подхода и являются неоспоримыми приоритетами эффективного производства в скором будущем.

Вопрос снижения общих затрат металлургического производства определяется снижением затрат при выплавке, транспортировке и хранении чугуна.

Внедрение высокопроизводительных технологии производства металла, позволяет снизить энергозатраты и прочие ресурсы, которые напрямую влияют на общую эффективность производства, рентабельность и прибыль компаний.

Добиться максимального результата в управлении этими ресурсами можно благодаря функционированию и развитию компаниии.

Сохранение и развитие в обозримом украинском будущем большинства видов производства, возможно за счет:

- Повышения качества.

- Сохранения конкурентной цены.

- Обеспечения достойной заработной платы и покупательной способности.

Конкуретные преимущества украинских производителей возможны лишь при поддержании бескомпромисно высокого качества продукции и услуг, при низких, но эффективных затратах на производство.

Опубликовано: 19.01.2017

Поделиться:

Ваша область

?

Ваша область

?