Коксівне вугілля

Зростаюча цінність використовуваних основних джерел енергії призводить до розробки нових технологій в області енергетики і палива.

Зростання цін на природний газ, електричну енергію, різні види палива особливо гостро позначається на витратах виробництва, що лягає в собівартість продукції і, як наслідок, лягає на кінцевого споживача.

Коксівне вугілля за 2016 рік подорожчав на 126%, тобто більше, ніж у 2 рази. У собівартості готове сталевий продукції витрати на кокс складають близько 50%.

Коксівне вугілля добувають коксуванням вугілля кам'яного. Тверде паливо під назвою кокс, являє собою величезну технічну цінність.

Не менше 10% всього кам'яного вугілля піддають коксування, це говорить про важливість коксу в енергетиці і промисловості, зокрема - металургійної при виплавці чавуну.

У доменному виробництві застосовують виключно доменний кокс, який так само застосовується при відновленні металів з руди, і в якості розпушувача шихтових матеріалів.

В ливарному виробництві використовують кам'яновугільний або ливарний кокс, в химмической промисловості та при виробництві феросплавів - його спеціальні різновиди.

В металургійній промисловості використовувати некоксуюче вугілля - заборонено.

Коксівне вугілля цінуються вище, ніж некоксівне.

Вугілля

Запаси вугілля у світі.

14311 млрд. т проти 891 531 млн. тонн.

Запас вугілля нашої планети розташованого на глибинах до 1800 метрів оцінюється в 12 000-23 000 млрд. тонн, а виключивши недостовірні оцінки - 14000–16000 млрд. тонн.

Світовій геологічний запас вугілля, що містяться в надрах вугленосних формацій за даними на 1980 р. оцінювалися в 14311 млрд. т (З них 57% запасів припадає на Азію, 30% – на Північну Америку, 13% - на інші континенти). За даними на 2013р світові запаси вугілля оцінюють в 891 531 млн. тонн.

Запаси вугілля

Основна кількість загального запасу вугілля знаходиться на глибинах до 600 м.

Варто відзначити, що в деяких великих басейнах, таких, як Донецький (Україна) і Рурський (Німеччина та Бельгія), запас вугілля знаходиться на глибині до 600 м практично вироблені, а що залишилися запаси містяться на значно більших глибинах.

В 2016 році Україна збільшила видобуток вугілля на 2,82% (на 1,12 млн тонн) до 40,86 млн тонн, у порівнянні з 2015 роком (тоді видобуток склав 39,74 млн тонн). Про це свідчать статистичні дані Міністерства енергетики та вугільної промисловості.

Як отримують кокс

Кокс - не весь кам'яне вугілля, а його нелетких вуглецевий залишок. Для його отримання вугілля повинен бути наступним:

- жирним,

- отощенно-спекающимся,

- газовим,

- слабоспекающимся,

- коксовим.

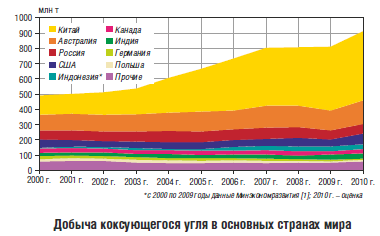

За даними МЕА (IEA) у 2015 році в світі виробили 1,09 млрд тонн коксівного вугілля, що на 1,6% менше, ніж у 2014. Виробництво Китаю склало 611,1 млн т, або 56,1% від загальної кількості.

Основні характеристики коксівного вугілля

При коксуванні враховуються такі показники, як:

- спікливість,

- придбання пластичності,

- технічний склад,

- кількість домішок,

- температура згоряння.

Зміни цих характеристик впливає на стадії розподілу шихти в печі.

Процес коксування

Всі процеси коксування відбуваються в кам'яному вугіллі при його нагріванні.

- Для початку його подрібнюють і змішують з метою отримання так званої суміші коксування або шихти.

- Далі проводиться саме коксування. Прожарювання суміші, протягом 15 годин, в камері печі при високій температурі (+ 1000-1200 град. за Цельсієм). У таких печах використовується газовий нагрів з мінімальним доступом повітря.

- Вилучення «коксового пирога» з печі.

Використання концентрованого нелетючого вугілля

Нелетких вуглецевий залишок підвищує газопроникність доменних зарядів, що впливають на нього. Температура в печі повинна бути максимально високою, а це можливо лише при використання концентрованих нелетких матеріалів. Пара і газ забезпечують необхідну температуру в печі, яка споживалася б для газоутворення від самої печі. Вуглецевий залишок повинен бути щільним і важким, що б завантажити в горн максимальна кількість горючих матеріалів.

Кокс в доменному виробництві

Кокс і залізорудну матеріали в доменну піч завантажують шарами, що чергуються.

Структура шару коксу сприяє розподілу газу по перетину і проникнення його в шари залізорудних матеріалів.

З 18 століття кокс є основним джерелом вуглецю в доменному процесі. З 1960 року до теперішнього часу в доменному процесі все більше і більше використовують додаткові палива, такі як мазут, смола, вугілля та природний газ.

Додаткові палива вдувається в піч через повітряні фурми, знижуючи теоретичну температуру горіння палива на фурми. Для компенсації зниження теоретичної температури горіння, дуття збагачують киснем.

За останні 50 років витрата коксу в доменному виробництві значно знизився.

Це сталося завдяки:

- вдування в доменні печі додаткових палив,

- поліпшенню якості шихтових матеріалів,

- підвищення температури дуття,

- збільшенню об'єму печі,

- удосконаленню управління процесом.

В даний час сумарний витрата палива у великих доменних печах становить в коксовому еквіваленті нижче 500 кілограм чавуну, з яких до 30 40% припадає на вдуваемое паливо.

При вдуванні пылеуглеродного палива нормальною практикою вважається робота доменної печі з витратою коксу близько 300 кілограм на одну тонну чавуну.

Функції коксу в доменній печі

Найбільш важливими функціями коксу є:

- Генерація в процесі горіння на формах тепла і відновленого газу, необхідного для відновлення і плавлення залізорудних матеріалів.

- Створення в печі газопроницаемой структури, що забезпечує необхідний розподіл газу по перетину печі і проходження його через залізорудні матеріали.

- Створення в нижній частині печі міцної структури (коксової насадки), проникність для рідких продуктів плавки. Кокс залишається твердим і пористим матеріалом при його нагріванні до високих температур (більше 2000 градусів Цельсія), що має особливе значення в горні і зоні когезії. Під зоною плавлення кокс залишається єдиним твердим матеріалом. Стовп всієї шихти заповнює доменну піч, підтримується шаром коксу, заповнює нижню частину печі - коксової насадкою.

Коксова насадка повинна бути добре проникна для продуктів плавки, щоб чавун і шлак могли стікати по ній із зони плавлення в горн, накопичуватися і вільно перетікати до річки під час випуску.

- Участь у процесах прямого відновлення заліза, кремнію, марганцю, навуглерожування чавуну в якості постачальника вуглецю.

При проходженні в доменній печі кокс піддається механічній і хімічній дії. Середній розмір шматків зменшується, при цьому показник його холодною міцності (I40) залишається постійним.

Якість коксу.

Якість коксу можна описати двома широкими категоріями:

- Склад.

- Механічна холодна і гаряча міцність.

Важливі характеристики складу - вміст золи і вологість коксу. Обидва показники повинні бути як можна менше.

Вміст золи зазвичай становить 8-12 % і залежить від зольності використовуваних вугілля.

Опубліковано: 26.01.2017

Поділитися:

Ваша область

?

Ваша область

?